粉末冶金通常被用于生产小型单个工件,其产量非常高,并且需要在通过产品检测后给到客户使用。由于产量较高,人眼检测的效率往往跟不上需求。

在大批量生产小零件/组件时,粉末冶金可使整个生产过程达到生产材料零浪费。粉末冶金可以使用各种金属粉末或按适当比例配成的金属粉末混合物,也可以使用符合您工件功能需求的预合金粉。

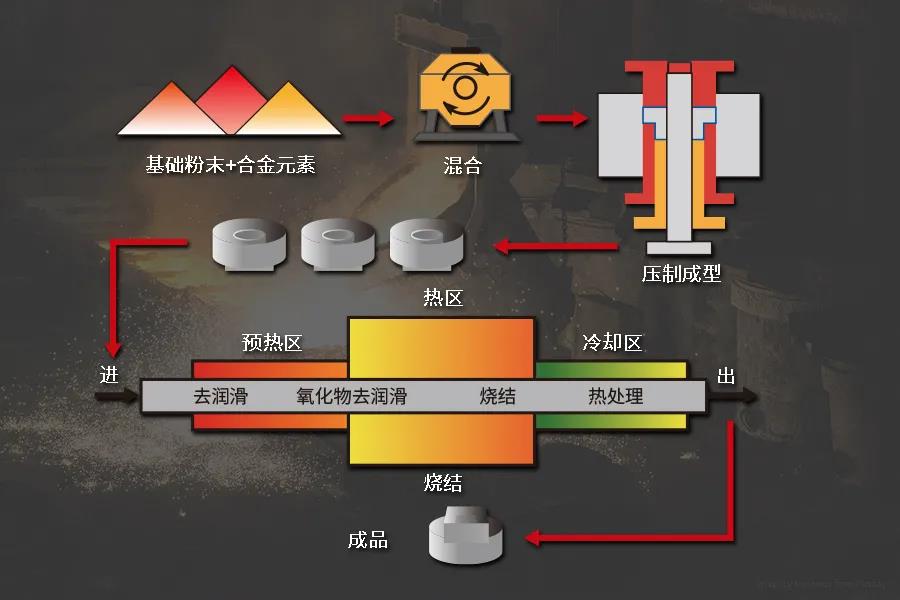

初始压制成型的是一个“紧凑的”的或所需形状的型坯,但在这个阶段的型坯还保留了green strength(未经烧结时的重量和强度),只是模压成型以待处理。型坯随后被送进烧结炉,以刚好低于熔点的温度进行烧结,使得金属粒子能够比之前更紧密地连结(密度更高),得到所要求的物理机械性能。

(粉末冶金流程)

烧结过程经过了预加热区,高温(热区)和冷却区。为了确保正确的烧结,必须严格控制和密切关注加热速率,大的烧结温度,烧结温度的时间,冷却速率和烧结炉内气体环境,否则,成品可能会出现缺陷。而这就是需要粉末冶金缺陷检测的地方。

行业需求

粉末冶金通常被用于生产小型单个工件,其产量非常高,并且需要在通过产品检测后给到客户使用。但是由于产量较高,人眼检测的效率往往跟不上需求。粉末冶金的过程分为多个阶段,容易造成成品在不同程度上的缺陷。由于数量庞大,通过人力来进行产品缺陷检测往往会因长时间工作疲劳和个人主观判断而影响其检测的一致性和准确性。如果采用自动化检测设备来代替人力呢?来自机器的冲击和振动,高温和飘散在空气中有可能进入机箱的金属粉末都成为了环境方面的挑战。行业解决方案

通过采用机器检测(软件+宸曜嵌入式计算平台)整体方案解决了需要大量人力进行检测的问题。

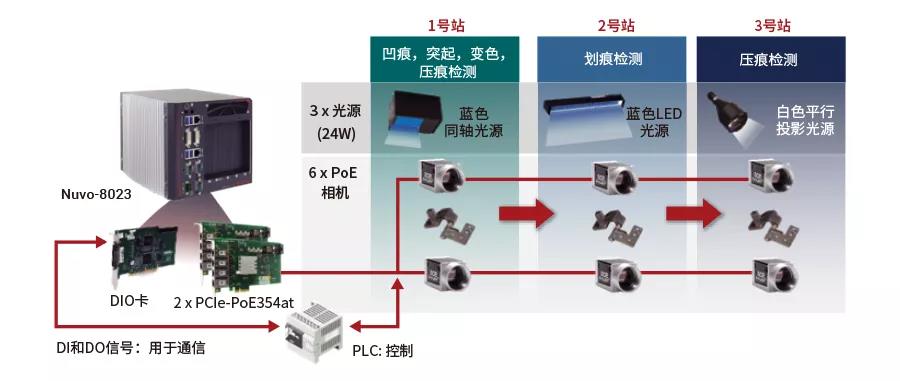

机器检测解决方案采用了搭载图像采集扩展卡的Nuvo-8023嵌入式计算平台。Nuvo-8000系列计算平台拥有减震架可抵御冲击和振动,并通过了MIL-STD-810G认证;拥有真正的无风扇设计可以有效避免金属粉末和粉尘在机箱中堆积;经过验证可在60℃环温下高效运行而不会产生性能下降。将它与PoE相机相连,并配以合适的光源和用于采集高速图像的光源控制器,以及缺陷检测的软件算法,可用于检测凹痕,突起,变色,压痕,划痕等。被识别和分辨的缺陷数据将保存至现有数据库,以供机器学习,提高检测的一致性和准确性。

(系统架构)

机器检测解决方案同时还提供更高的工作效益。每天检测的数量可达8.6万个样品,每个样品的检测用时仅为1秒,而每个工人每天大约能检测4000个样品。

缺陷/非缺陷图片数据库的不断累积供机器学习和参照,系统在每一次检测样品时都不断提高检测的一致性和准确性。这也是为什么机器学习缺陷检测在持续学习数据库中新增数据样本的同时也始终保持较高的准确率的原因之一。

至于一致性,不同于人力检测会感到疲劳,产生主观臆断或受制于个体化的视觉能力差异,配备合适光源的机器视觉相机能够24/7全天候不偏不倚、始终如一地进行检测。考虑到更好的一致性、准确性和高效性,从长期来看,在粉末冶金中采用机器学习缺陷检测拥有更高的性价比。

支持两片NVIDIA® RTX 30/20系列图形卡

支持NVIDIA® RTX 30/ 20系列图形卡

支持NVIDIA® Tesla/Quadro推理加速器