开篇:震撼的洋山港四期

2017年12月10日,上海洋山深水港四期自动化码头开港试生产。

洋山深水港区四期工程集装箱码头岸线长2350米,拥有7个5~7万吨级集装箱泊位。

诺大的码头装卸现场只看到桥吊、轨道吊和自动引导车(AGV)在忙碌。运输车来来往往,集装箱起起落落,可这年吞吐量400万标箱的港口内竟空无一人。

洋山港四期就像是我们曾经想象中的未来世界,从码头到堆场的整个作业环节中,除了岸桥主小车和路侧轨道吊采用自动化+人工远程操控外,其它作业过程均为全自动化作业模式。

管理区的中控室是整个自动化码头的大脑。

工作人员通过人机交互界面监控整个码头的作业进程。由上港集团自主研发的全自动化码头智能生产管理控制系统:TOS,覆盖了自动化码头全部的业务环节,并与上海港的各大数据信息平台进行对接。

穿梭在码头中的AGV,依靠地下埋藏的61483个磁钉,实现精密而精确的定位,并根据实时装载需要和路况选择经济的路线。

这座自动化码头在劳动力成本降低了70%的同时,工作效率却比以前提升了30%。不仅如此,桥吊、轨道吊、AGV均采用电力驱动,使得整个码头成为了一个零排放绿色码头。

中篇:自动化集装箱码头装卸系统

洋山四期工程采用世界先进的自动化集装箱装卸工艺,码头装卸采用双40’双小车岸桥,水平运输采用提升式AGV,堆场装卸采用带悬臂和无悬臂两种形式的轨道吊。

典型的装卸流程包括:卸船流程、装船流程、堆场接力、集卡交换区装卸、互拖集卡装卸、冷藏箱装卸、特殊箱装卸、轨道吊边进边出流程、岸桥边装边卸流程等。

岸桥边装边卸流程

岸桥将集装箱吊到AGV上

门架小车运行到相邻车道

从AGV上吊起集装箱

门架小车将集装箱放到中转平台上

主小车吊起集装箱装船,卸船同时装船流程完成

高潮:基于深度学习的集装箱自动识别系统

那么,在岸桥卸船、装船或是边装边卸的流程中,在没有人工的干预下,如何自动识别这一集装箱号,得知它从哪里来,需要运往哪里,又应该堆放在哪里,从而发送指令给到AGV或者主小车呢?

识别集装箱号的秘密就藏在与它相连的人工智能边缘计算平台中。

门架小车在将集装箱卸至AGV或将集装箱从AGV吊至中转平台时,两边的摄像头会拍下箱侧的照片,然后上传到其所连接的边缘计算平台中。

基于深度学习的边缘计算平台自动识别集装箱号,并与中心服务器进行通讯,获取这一编码背后的货物信息,从而得知这一集装箱去往哪里,应堆放在哪里,并将结果发送给AGV或主小车。

而这台能够实现集装箱自动识别系统的边缘计算平台,就是宸曜的Nuvo-7160GC。

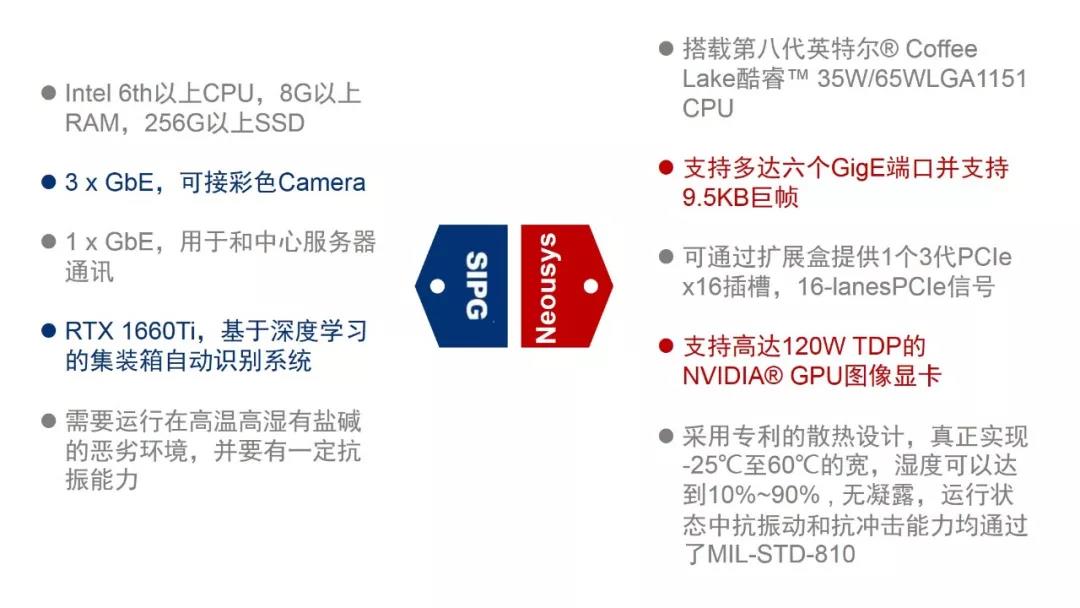

要在码头这样的环境下进行高速作业,完成集装箱的自动识别,上港集团对这一项目提出了一些核心需求。

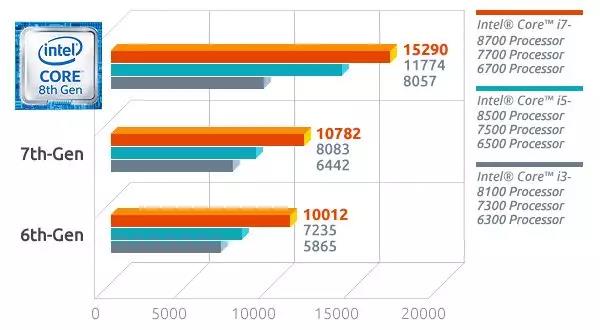

在处理器和内存方面要求:Intel 6th以上CPU,8G以上RAM,256G以上SSD;

Nuvo-7160GC搭载第八代英特尔® Coffee Lake酷睿™ 35W/65WLGA1151 CPU,拥有出色的运算能力。

接口方面要求:3 x GbE,可接彩色Camera;

Nuvo-7160GC支持多达六个GigE端口并支持9.5KB巨帧。

通讯要求:1 x GbE,用于和中心服务器通讯;

Nuvo-7160GC可通过扩展盒提供1个3代PCIe x16插槽,16-lanesPCIe信号。

图形处理能力需求:RTX 1660Ti,基于深度学习的集装箱自动识别系统;

Nuvo-7160GC支持高达120W TDP的 NVIDIA® GPU图像显卡,可提供 4-6 TFLOPS 的电脑推演运算能力,为边缘计算而设计。

环境需求:需要运行在高温高湿有盐碱的恶劣环境,并要有一定抗震能力;

Nuvo-7160GC采用的散热设计,真正实现-25℃至60℃的宽温度范围操作,湿度可以达到10%~90% , 无凝露;而在运行状态中,它的抗振动和抗冲击能力均通过了MIL-STD-810(环境工程考察和实验室测试)。

再来说说深度学习在视觉检测中的应用。

传统的AOI、ROI、OCR大多基于模板匹配,对于有视野有偏差、遮挡、畸变、噪声、模糊等场景,束手无策。

集装箱侧面的集装箱码受到环境、字体、角度、表面凹凸、及很多不可控的因素影响,依靠传统的模板匹配并不能作出良好的判断,而基于深度学习的算法可以容忍偏差和不可预知的缺陷,甚至能击败好的操作员,非常适用于集装箱识别。

拥有这一系列出色特质的宸曜Nuvo-7160GC终成为了上港集团集装箱自动识别系统的选择。

不仅如此,宸曜边缘计算平台还拥有不同的机型,以适应不同需求的应用场景,如其它实际应用案例中的集装箱进尾声:创造可期未来。

上海洋山港四期是直击人心的、震撼的。我们的祖国还有更多令人感到自豪的自动化人工智能应用,宸曜科技将秉持匠心精神和创新的理念,助力更多自动化和人工智能应用。场识别(Nuvo-5501),箱内物体检测(Nuvo-6108GC)等。